このペレットを受け取ってからはエースさんの仕事ですね?

「製造は国内で唯一、素材から一貫生産を行うスーツケース工場であるエースラゲージ赤平工場で行います。ここでは1971年の操業時から端材の再生、再利用を行っており独自の知見・経験があります。今回は製品リサイクル時の負荷を軽減できるインジェクション成型を採用しました。」

インジェクション成型というと、いわゆるプラモデルのアレですね。オス・メスの金型の隙間に高圧で樹脂を流し込んで作る、という。

「そうですそうです。樹脂注入口は内面中央部にあります」

内装を拝見すると、徹底的にサステナビリティの可能性を追求した設計であることがわかりますね。

「一般的なスーツケースでは金属のフレームやその他のパーツを装着して、内装にはクロスを貼って仕立てますが、今回は本体はバンパーリサイクル素材のみで構成。内装ははぶいて再生ポリエステルによる仕切りとインナーケースを付属するスタイルとしました。もとよりポリプロピレンは接着剤が付きにくいという特性も考慮してのことです」

なるほどなるほど。しかしこの手のリサイクルを訴求する取り組みの製品ですと価格が高くなる傾向がありますが、もしかして、ちょっと頑張りました?

「初めての取り組みということ、また大量生産ではないこともありそこから逆算すると値段はもっとつけたかったのが本音です。しかし作り手の都合でプライスタグをつけて、それで結局売れませんでした……ではわざわざ不用品を作っていることになります。われわれとしては絶対に売り切ってみせる! という気持ち込みでの適正価値をつけられたと思っています!」

ところでマツダではこうしたリサイクル素材の外販・提供はやってきたのですか?

「いえいえ、今回が初めてです。バンパーなどに使用する樹脂素材のリサイクルは自動車業界のなかでは以前から回っていたのですが、今回はトライアルという意味が大きいです。技術的に新規性があるわけではありませんが、その出し方、提案性、取り組みの方向性などをしっかり検討して、垣根を越えてやってみることが重要だと判断しています。自動車は電動化の時代を迎え、環境負荷低減のためにはより強く、より軽くなる必要があります。その目標を達成するキーとして樹脂素材の使用割合は増えていくでしょう。その意味でも樹脂部品のリサイクルの可能性は多様でなければならないと思います」

今回の取り組みは各所で話題になってますね!

「おかげさまでメディア取材はとても多いです! ただエースとマツダ双方の担当者が同席(オンラインですが)しての取材は今回が初めてです。オンラインミックスでも結構うまくできるものですね(笑)」と吉原さん。

最後にご両名に伺いたいのですが、こうした異業種コラボで最も重要なことはなんでしょうか?

(おふたり同意見で)

「双方の想いが等しいこと。立ち上げ当初の熱量を冷ますことなく、ねばりづよく進めることです!」

……きっと、いろいろあったんでしょうね~と、これは老婆心(笑)

「本日はありがとうございました!」と取材陣がシメようとすると、「最後に一言いいですか?」と吉原さん。

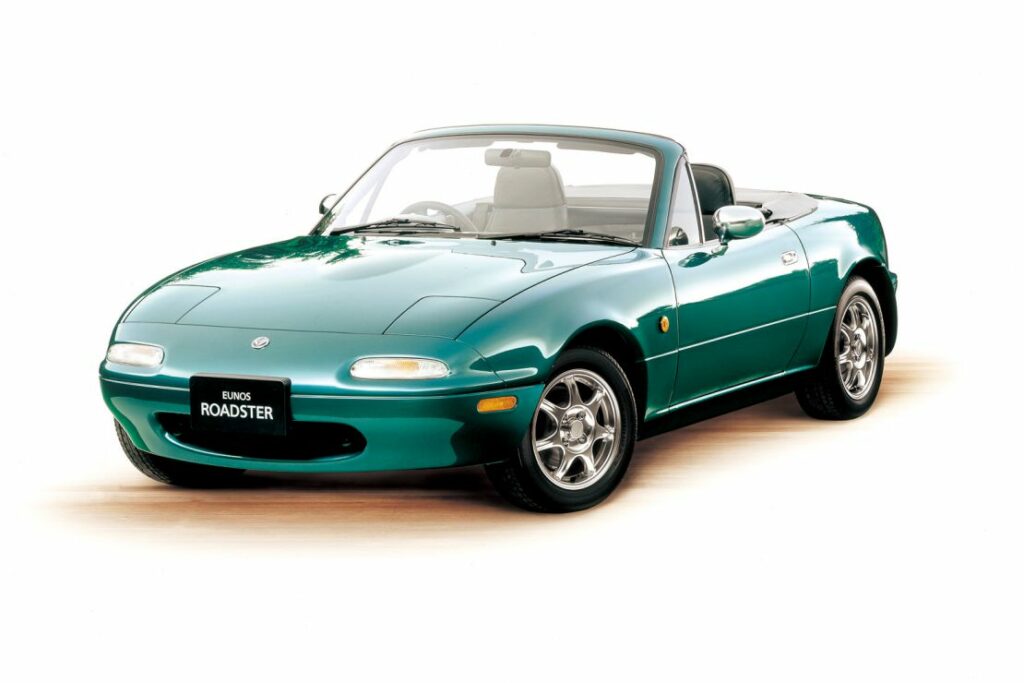

「マツダさんのボディカラーっていいなと以前から感じていて、実はスーツケースの色選びの際も参考にさせていただいているんです。この場を借りて御礼申し上げます(笑)」

と告白すると、渡辺さんも、

「人を運ぶ車。荷物を運ぶスーツケースと似た者同士、今後もよろしくお願いいたします!」

では次はクルマに使われるレザー素材をリサイクルしてのバッグづくりというのはどうでしょう~とこれはモノマガ前田の大妄想?

次回ヒットスコープもお楽しみに!

ゲットナビ川内編集長の「ヒットスコープ第4回」はコチラです。